SAGUENAY – Développés dans les laboratoires de FPInnovations depuis quelques années, les filaments de cellulose (FC) pourraient être un nouveau produit à fort potentiel issu de la pâte Kraft. Du moins, c’est ce que pensent les gestionnaires de Produits forestiers Résolu (PFR) qui entrevoient l’ouverture d’ci 2022 d’une première usine de FC dans le quartier Kénogami de Saguenay.

Annoncée en grande pompe au début de l’année 2020, la construction de l’usine consacrée à la production de filaments de cellulose aura été ralentie par la COVID-19. En effet, le projet de 38 millions de dollars qui devait initialement être lancé en 2021 sera repoussé en 2022. Les gestionnaires de la multinationale forestière prévoient toujours qu’à terme les nouvelles installations greffées à même le site actuel de la papeterie de PFR de Kénogami devraient créer une vingtaine de nouveaux postes et produire quotidiennement 21 tonnes métriques de FC.

« L’usine de Kénogami est un emplacement qui est parfait pour ce type de production. Certains de leurs équipements peuvent être modifiés et récupérés pour la fabrication de FC, c’est un avantage synergique pour l’entreprise. De plus, le procédé est énergivore et notre réseau avec Hydro-Saguenay répond aux besoins », explique Alain Bourdages, Directeur principal, développement et approvisionnement énergétique auprès de la multinationale.

Qu’est-ce que les FC ?

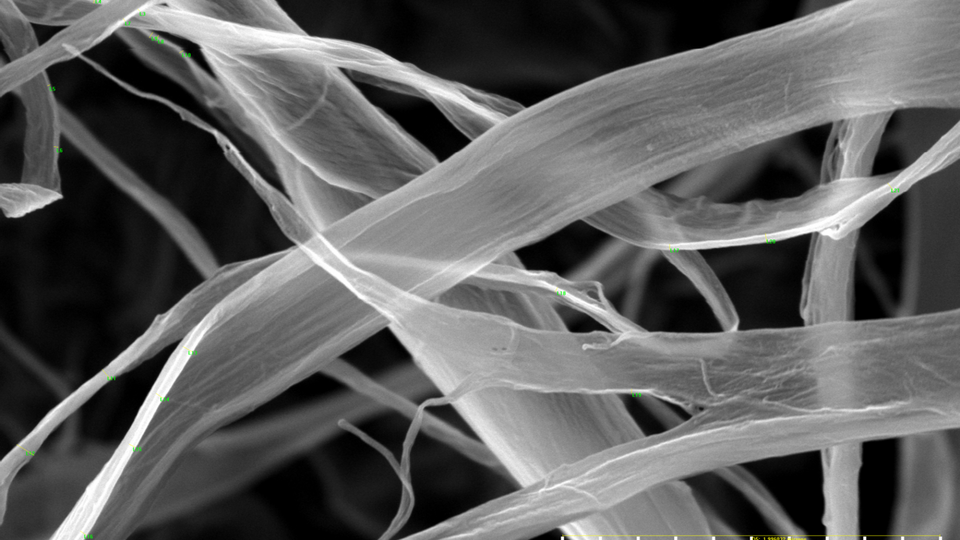

Pour comprendre les FC, il faut revenir un procédé en amont, celui de Kraft. Les copeaux de bois arrivent à la papeterie et sont immergés dans une solution chaude composée d’hydroxyde et de sulfure. La mixture chimique a pour effet de briser les liens du bois en séparant la lignine et l’hémicellulose de la cellulose créant ainsi la pâte Kraft composée principalement de fibres pures. C’est à partir de cette pâte que peuvent être extraits les filaments. « L’analogie que nous utilisons souvent est celle du fromage Ficello. Nous effilochons les fibres de la pâte Kraft à partir d’un procédé mécanique afin d’obtenir de très longs rubans microscopiques. Les vastes propriétés des FC viennent du fait qu’ils sont très longs et très minces. Un peu comme des spaghettis cuits qui auraient séché, leurs grandes surfaces de contact forment des liens très fort entre eux. » Il en résulte une matière possédant des liens si forts qu’ils peuvent former une feuille translucide tant le grammage est réduit.

Dans sa version « vanille », c’est-à-dire dans sa plus simple expression sans transformation, les filaments de cellulose ont la forme de flocon. Une problématique sur laquelle PFR travaille présentement. « Nous avons commencé à adapter mécaniquement et chimiquement la version vanille aux besoins des potentiels clients intéressés au produit. Le flocon n’est souvent pas assez dense pour certaines applications, alors nous l’avons modifié afin d’être en mesure de livrer sous forme de poudre ou de granule. » Bien que sa production soit assez dispendieuse, elle ne génère pratiquement aucune perte. C’est-à-dire que la quantité de pâte Kraft à l’entrée du processus en ressort à plus de 95 % transformé en FC. « Les pertes ne sont pas issues du procédé de fabrication en tant que tel, mais plutôt entre les différentes étapes du processus, comme le transport. »

Un additif performant

« C’est une matière qui est coûteuse à produire. Nous entrevoyons donc chez PFR l’avenir des filaments cellulosiques comme d’un additif plutôt qu’une matière qui pourrait composer à 100 % des objets de consommation. Il s’agit d’un élément à fort potentiel, mais qui nécessite beaucoup de recherche et de développement », précise Alain Bourdages. En effet, les FC constituent non seulement un nouveau produit, mais également la création d’un nouveau marché. Beaucoup d’aléas sont à considérer et l’équipe chez PFR travaille en étroite collaboration avec plusieurs acteurs de diverses industries afin de trouver les meilleures applications possibles. « Il faut qu’il y ait un confluent économique et pratique. L’ajout de FC doit représenter un gain significatif. Nous savons que, mélangés à du béton, un liquide ou encore des polymères, les FC peuvent augmenter certaines propriétés, mais nous devons pousser les recherches sur les proportions à ajouter et les conséquences que cela peut encourir. C’est un processus itératif pour l’instant, nous approchons des industries avec l’idée qu’on peut les aider et par la suite nous réalisons des essais avec eux », conclut le directeur.